de paneles (Parte VIII)

El lijado es la eliminación de imperfecciones, antes de pintar y/o entre una aplicación de pintura y otra, de la superficie de paneles de diferentes tamaños y formas, previamente calibrados

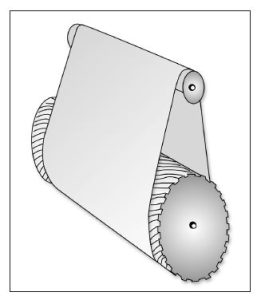

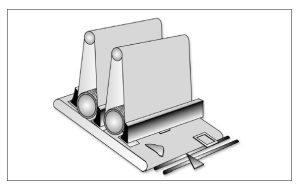

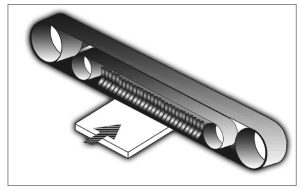

ZAPATA DE LIJADO LONGITUDINAL

La zapata de lijado de acabado (ver figura 1) consta de dos rodillos de transmisión por correa de lijado y una estructura de contacto plana (también llamada "amortiguador"), recubierta con material antifricción.

La zapata de lijado crea una gran superficie de contacto entre la banda de lijado y el panel, de modo que las profundidades de contacto son muy pequeñas en las condiciones habituales.

Mediante el uso de la zapata de lijado, se producen superficies con una rugosidad mínima. Por lo tanto, este tipo de unidad de lijado se utiliza para el lijado de acabado.

Las siguientes variables tienen una influencia considerable en la capacidad de realizar un lijado de acabado de los paneles:

– ancho de la almohadilla de contacto;

– estructura y dureza del tampón de contacto;

– Dispositivos de accionamiento aplicados (mecánicos, neumáticos, electrónicos, etc.).

El ancho de la almohadilla de contacto depende de la calidad del acabado. Una almohadilla más ancha se adapta mejor a los acabados de alta calidad, mientras que una almohadilla más estrecha es más eficaz para garantizar que se mantenga la planitud.

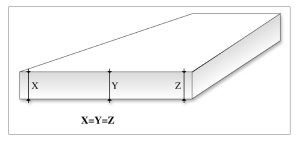

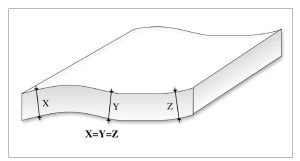

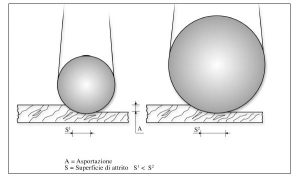

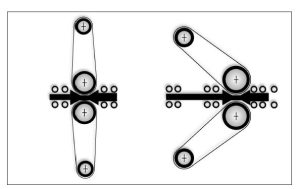

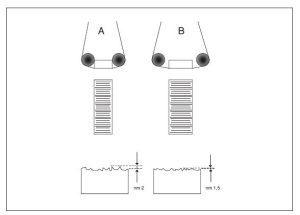

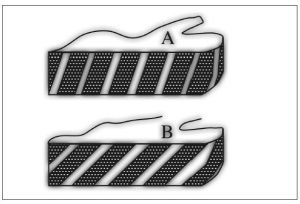

Examinamos los tampones A y B con diferentes anchos (véase la figura 2) y consideramos que los siguientes parámetros de funcionamiento son constantes:

– presión de trabajo;

– velocidad de la banda abrasiva;

– el grano de la banda abrasiva utilizada;

– material a lijar;

– Estructura y dispositivos en el hisopo.

Podemos sacar la siguiente consideración importante: cuanto más ancha sea la zapata, más suave será el resultado de lijado de los paneles; Cuanto más apretado esté el patín, más agresivo será.

Las estructuras más comunes utilizadas para las almohadillas fijas (por diferentes fabricantes) son en su mayoría fieltro, esponjosas, caucho y otros materiales disponibles en diferentes densidades y durezas. Esto permite garantizar la intercambiabilidad, no solo con el objetivo de reducir el desgaste, sino también de adaptar mejor la estructura de la almohadilla a las diferentes necesidades de procesamiento.

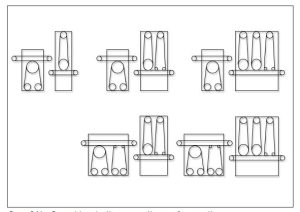

Existen diferentes tipos de almohadillas para lijar superficies:

– zapata fija con diferentes estructuras intercambiables;

– intervención automática, con control temporizado o electrónico;

– Patín electrónico dividido en segmentos.

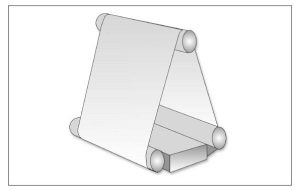

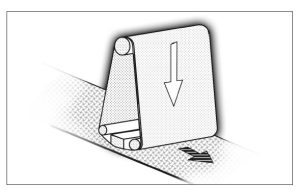

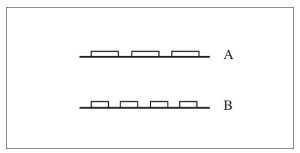

Los patines fijos (ver figura 3) normalmente se construyen y preparan con las siguientes estructuras:

– zapata con una estructura dura (utilizada principalmente para madera maciza y para aplanar bordes pegados con poca protuberancia de la superficie);

– patín con estructura semidura (utilizado principalmente para soportes con chapas);

– zapata con estructura blanda (utilizada principalmente para lijar sustratos que no son perfectamente planos, con la absorción de tolerancias de espesor en las superficies del propio panel).

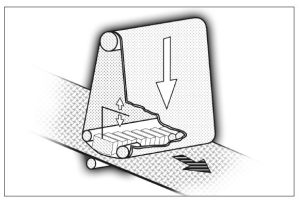

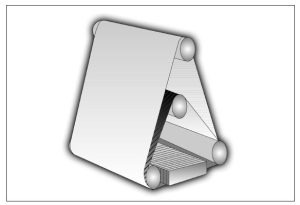

Las almohadillas de intervención temporizadas (ver figura 4) pueden equiparse con un movimiento hacia arriba y hacia abajo y temporizarse, para evitar que se rompan los bordes delantero y trasero de los paneles.

Pueden ser accionados por resorte y con cámara de aire, hechos para seguir las tolerancias de los paneles.

La regulación de la presión de trabajo, es decir, la posibilidad de aumentar o disminuir la capacidad de lijado de los paneles, se obtiene ajustando la altura de trabajo.

La almohadilla de la "cámara de aire" utiliza aire comprimido en lugar de resortes. Al variar la presión, la almohadilla se puede hacer más blanda o más dura.

La mayor dificultad de estas soluciones técnicas consiste en obtener un correcto ajuste del conjunto: cualquier sobrepresión puede provocar el redondeo de los bordes de los paneles.

La solución tecnológicamente más avanzada hoy en día es la zapata electrónica de segmentos (ver figura 5), que resuelve todos los problemas de redondeo de bordes, evitando la copia de superficies no planas y el decapado de la superficie chapada o pintada.

Al estar seccionado en pequeñas almohadillas, es capaz de seguir las deformaciones más acentuadas de los paneles, copiando su superficie. También puede seguir cualquier forma de panel (por ejemplo, ovalado, en forma de media luna o con ventana), lo que garantiza la perfecta conservación de los bordes, tanto externos como internos.

Tiene una forma tal que no deja absolutamente ningún rastro en el intervalo entre un hisopo y otro; La presión de descenso se puede predeterminar, aunque el control es totalmente automático.

La posibilidad de recuperar las deformaciones está condicionada por la flexibilidad de la propia banda abrasiva, junto con la presión necesaria para poder seguirlas.

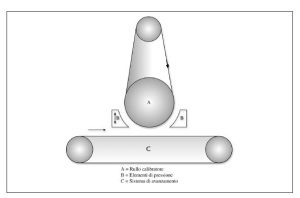

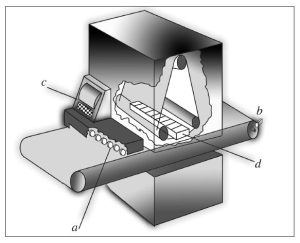

El principio de funcionamiento se puede representar esquemáticamente (ver figura 6) y hace uso de los siguientes elementos:

– una barrera de sensores detecta la entrada del panel en la lijadora, detectando también su anchura y forma continuamente, a medida que avanza el panel;

– un dispositivo colocado en la unidad de transmisión de alimentación por correa detecta constantemente la velocidad de avance;

– un programador electrónico, o un ordenador (situado en el punto C de la figura 6), analiza los impulsos recibidos por la barrera situada en el punto a) y por el dispositivo situado en el punto b), procesando la orden de accionar los sectores situados en el punto d) de la zapata de lijado; solo los sectores de amortiguación afectados por el sensor de entrada relativo bajan, determinando el contacto de lijado con los paneles; El número de sectores implicados se actualiza continuamente, en función de la forma cambiante del panel.

En las almohadillas segmentadas, controladas electrónicamente y con tolerancia compensada, los elementos de contacto individuales funcionan con una fuerza de contacto constante.

La forma de la pieza de trabajo es detectada por los sensores, que se colocan en el lado de entrada de la máquina y controlan los elementos de presión. A cada sensor se le adjunta un elemento de contacto o segmento de zapata.

El sistema está controlado electrónicamente, por lo que una batería de sensores también controla varios patines sectoriales, si están dispuestos en una máquina combinada, uno detrás del otro.

Si es necesario, el dispositivo electrónico de preselección de los segmentos de zapata permite lijar el borde izquierdo de la pieza con una presión más alta y el borde derecho con una presión más baja que el resto de la superficie de la pieza.

ZAPATA DE LIJADORA TRANSVERSAL

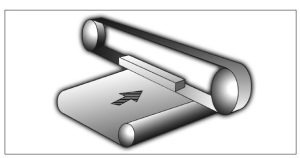

La zapata de lijado transversal (ver figura 7) consta de dos rodillos de transmisión por correa de lijado y una estructura de contacto plana, recubierta con material antifricción.

La principal diferencia, en comparación con una zapata de lijado longitudinal, consiste en que la unidad utiliza una banda de lijado estrecha de gran desarrollo, que se mueve transversalmente con respecto a la dirección de avance de los paneles.

La zapata de lijado transversal crea una gran superficie de contacto entre la banda de lijado y el panel, de modo que las profundidades de contacto son muy pequeñas en las condiciones habituales.

Sin embargo, debido a este sistema de construcción, surgen algunos problemas:

– la superficie de contacto entre la banda de lijado y la pieza de trabajo es grande, por lo que se necesita más potencia para la acción de lijado de los paneles;

– la longitud de contacto del grano abrasivo es tan larga como la expansión de la pieza de trabajo en la dirección transversal;

– La cantidad de virutas que se produce es tan grande que la banda de lijado se ensucia muy rápidamente y desarrolla un calor alto.

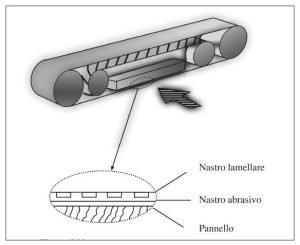

Los problemas se pueden resolver con cinta adhesiva (o cinta con ranuras de fieltro). Es una cinta de tela especial, pegada con listones de fieltro (ver figura 8).

Por un lado, esto reduce significativamente la superficie de contacto entre la banda de lijado y la pieza de trabajo. Por otro lado, la longitud de contacto de un gránulo abrasivo está limitada por la velocidad relativa entre la banda abrasiva y la banda de láminas.

Mediante el uso de la zapata de lijado transversal se producen superficies con rugosidad imperceptible, aunque con una tendencia acentuada a aplanar todas las microimperfecciones presentes en la superficie.

La unidad de lijado transversal se puede utilizar como unidad de preparación para un lijado de acabado posterior, o como unidad de lijado final para superficies pintadas que requieren un acabado brillante.

Las siguientes variables tienen una influencia considerable en la capacidad de funcionamiento de una zapata de lijado transversal:

– estructura constructiva (geometría) de la unidad transversal;

– Construcción y tipo de cinturón de láminas.

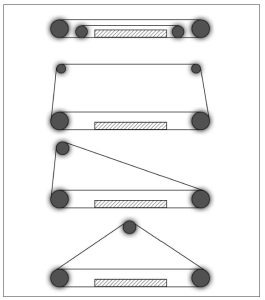

Los diferentes tipos de geometría de construcción de la unidad transversal (ver figura 9) son el resultado de las elecciones realizadas por los distintos fabricantes de máquinas, que pueden influir en gran medida en el resultado final del lijado, en un sentido positivo o negativo.

El desarrollo del lijado longitudinal de los paneles, con la zapata del sector electrónico, ha producido en consecuencia las variantes de la evolución con la zapata transversal: en lugar de la zapata completa, típica de las antiguas máquinas semiautomáticas, se utiliza casi siempre la zapata de segmento electrónico, que se extiende por todo el ancho de trabajo (ver figura 10).

Sobre la superficie de la banda de láminas hay una serie de escamas de fieltro, que son esenciales para enfriar la banda de lijado.

Por lo tanto, la tasa de eliminación (agresividad) no solo es directamente proporcional a la dureza de las laminillas, sino también a su tamaño. Se puede decir, en aras de la claridad, que la influencia del tamaño en ancho de las lamas y la distancia entre ellas, junto con la inclinación de las propias lamas, dan resultados operativos muy importantes y diversificados.

Examinemos las correas laminares A y B, con diferentes inclinaciones de las ranuras helicoidales (ver figura 11) y consideremos constantes los siguientes parámetros de funcionamiento:

– presión de trabajo;

– velocidad de la banda abrasiva;

– el grano de la banda abrasiva utilizada;

– Material a lijar:

– dureza de los fieltros de la correa de láminas.

Podemos llegar a la siguiente conclusión: cuanto mayor sea la inclinación de las aletas de la banda de láminas transversales, menos agresiva será la agresividad de lijado de la unidad de lijado transversal.

Examinemos las correas laminares A y B, con diferentes anchos de laminillas de fieltro y diferentes espacios entre una y otra (ver figura 12), y consideremos que los siguientes parámetros de funcionamiento son constantes:

– presión de trabajo;

– velocidad de la banda abrasiva;

– el grano de la banda abrasiva utilizada;

– material a lijar;

– dureza de los fieltros de la correa de solapa;

– diámetro de los rodillos de lijado;

– Inclinación de las lamas de fieltro.

Podemos sacar las siguientes consideraciones: cuanto más anchas sean las lamas de fieltro, más suave será el resultado del lijado de los paneles; Cuanto más espacio haya entre una lama y la siguiente, más agresiva será la agresividad de lijado de la unidad transversal.

La agresividad, o capacidad de arranque, es, por tanto, directamente proporcional a la dureza de las lamas de fieltro del grupo transversal y a los espacios entre una lama y otra.

Por otro lado, la agresividad, o capacidad de arranque, es inversamente proporcional a la inclinación y anchura de las lamas de fieltro del grupo transversal.

SUPERFINISHER DE PATÍN (LONGITUDINAL)

La zapata de lijado de superacabado (ver figura 13) es una evolución de la zapata de lijado longitudinal.

Además de la banda de lijado, los dos rodillos motrices mueven una banda de láminas con un desarrollo menor que el de la banda de lijado; Por lo tanto, la correa de láminas se extiende entre la banda de lijado y la almohadilla. Dado que el desarrollo de las dos bandas es diferente, el punto de contacto varía continuamente, lo que resulta en un lijado extremadamente suave de los paneles.

Esto es una ventaja, ya que la junta de la banda abrasiva quedará bien estirada sobre la pieza, eliminando el fenómeno del tope, defecto que se produce con frecuencia en aquellas bandas que han sido mal empalmadas.

Los listones de fieltro de la banda de láminas suavizan el lijado, evitando el contacto directo de la almohadilla con la banda de lijado.

El espacio vacío entre las lamas de fieltro permite la eliminación del material extraído; La dureza de las lamas y su distancia entre ejes determinan el nivel de acabado.

Por lo tanto, la gran flexibilidad y sensibilidad lo hace adecuado para el lijado de paneles, donde se requiere un acabado óptimo, y en particular para el lijado final de pinturas, para posteriores acabados brillantes y semibrillantes.

El lijado se puede completar con la unidad de superacabado.

GRANO ABRASIVO

En la operación de lijado de paneles, los granos abrasivos utilizados son del tipo fino, es decir, de un mínimo de 120 a un máximo de 180.

En algunos casos, especialmente al lijar puertas de muebles, el tamaño de grano de la banda se puede empujar hasta el grano 220.

Por lo general, tratamos de evitar lijar demasiado fino, ya que la madera tiende a pulirse y por lo tanto rechaza el tinte y el barniz, con el riesgo de desprendimiento del producto con el paso del tiempo.

PRECAUCIONES PARA UN LIJADO ADECUADO DE LA SUPERFICIE

Los defectos en la preparación de la superficie, resultantes del uso de un abrasivo de mala calidad o excesivamente desgastado, difícilmente se subsanan durante la pintura y solo con un gasto considerable de tiempo y materiales.

Las economías excesivas en las adquisiciones, en lugar de producir una reducción de los costos, a menudo conducen a una disminución real de la eficiencia de todo el proceso de producción; Por lo tanto, es necesario trabajar con abrasivos de buena calidad y con un buen estado de eficiencia.

Para que este concepto sea más explicativo, basta con recordar que lijar madera en bruto con cintas de mala calidad o desgastadas resaltará la diferencia de dureza de la madera entre los anillos de crecimiento de otoño y primavera, provocando una superficie irregular, que la pintura no podrá mejorar.

El desbaste y lijado de la madera debe realizarse ejerciendo la menor presión posible sobre la pieza de trabajo. Mediante máquinas automáticas, este parámetro se mide por la absorción de energía que se puede leer en el amperímetro: cuanto mayor es la absorción, mayor es el esfuerzo y, por tanto, la presión ejercida sobre la pieza.

Si un producto está brillante después del lijado, significa que el material se ha comprimido (debido a la cinta desgastada, al uso de un grano demasiado fino o a la excesiva velocidad de avance) y el pintado posterior puede causar muchos problemas, debido a la elevación de las fibras que se han comprimido (particularmente evidente si se utilizan productos a base de agua) y una mala absorción del tinte, con la aparición de manchas, o mala adherencia de la pintura.

El lijado del sustrato debe realizarse inmediatamente antes de pintar, para evitar que se acumule suciedad en la superficie, o que salgan sustancias de la madera que puedan interferir con la pintura.

Lo mismo ocurre con el lijado entre dos capas de pintura: si pasa demasiado tiempo, será más prudente repetir las operaciones de preparación del sustrato.

Lijar pintura con abrasivos del mismo grano, pero de diferentes marcas, puede dar superficies muy bonitas o muy feas. De hecho, basta con que dentro de la misma banda haya unos pocos gránulos abrasivos de dimensiones mayores que los demás, para provocar ranuras que luego serán visibles en la superficie acabada.

Defectos debidos a la acumulación y obstrucción El

roce durante el lijado produce inevitablemente polvo y pequeños residuos. Parte de este material queda atrapado entre el abrasivo y la superficie a tratar, formando aglomerados más o menos extensos (comúnmente llamados "acumulaciones" u "obstrucciones") que impiden que los gránulos abrasivos ejerzan una acción uniforme sobre toda la superficie. Esto crea irregularidades, a veces incluso arañazos o surcos profundos que comprometen el resultado del proceso de pintura posterior.

Este fenómeno se vuelve particularmente relevante en las fases de acabado, cuando se lija con granos finos, especialmente si se trabaja en superficies cubiertas con imprimaciones y pinturas. En estos casos, el abrasivo se obstruye con mucha más facilidad, por lo que pierde efectividad y debe reemplazarse con mucha frecuencia.

Para superar el problema de la acumulación y la obstrucción, se han producido abrasivos con un número cada vez mayor de orificios, que permiten una mayor succión de los residuos de lijado. En realidad, sin embargo, las partículas siguen permaneciendo entre un orificio y otro, reduciendo la capacidad de corte, afectando al resultado final.

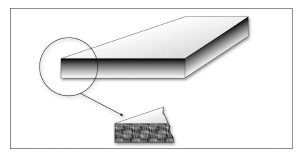

Una de las soluciones al problema es la introducción de un abrasivo montado no sobre un simple soporte perforado, sino sobre una malla de poliamida: a través de miles de pequeños orificios, el polvo de lijado es aspirado inmediatamente, reduciendo así la acumulación y dispersión en el aire.

Gracias a esta innovación, el abrasivo ejerce un corte constante, incisivo y uniforme, manteniendo su eficacia durante más tiempo y generando superficies libres de defectos. Además, se reduce la cantidad de polvo liberado en el entorno de trabajo.

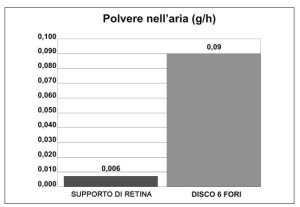

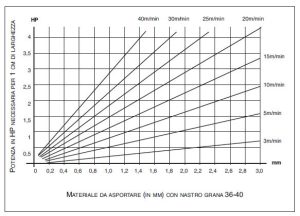

Como se muestra en el gráfico (véase la figura 14), las pruebas realizadas en 2001 por un instituto de investigación independiente (Instituto Regional de Salud Laboral de Tampere, Finlandia) muestran que un disco abrasivo con soporte de celosía produce más de diez veces menos polvo que uno idéntico con soporte de 6 orificios.